Гравировальные фрезы: Инструменты точности для сложных задач

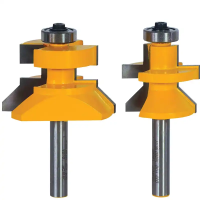

Гравировальные фрезы (граверы) имеют форму круглого стержня с одним лезвием по краю. Как правило, используются на фрезерно-гравировальных станках. Принцип работы инструмента очень прост – создавая давление на гравер, можно формировать всевозможные рисунки, надписи и орнаменты на поверхности материала. Угол при вершине инструмента определяет глубину проникновения в слои материала и ширину гравировки. Форма инструмента на конце режущей части может иметь разный вид: плоский, сферический, конусный и другие.

Обрабатываемые

материалы:

- металл (алюминий, медь, латунь, бронза, сталь);

- дерево и фанера;

- акрил и текстолит;

- ПВХ и МДФ;

- ламинат и прочее.

Как понятно из названия,

требуются для гравировальных работ.

Гравировальные фрезы предназначены

для высокоточной обработки различных

материалов и для работы с заготовками

особо малых размеров. Благодаря тонкому

наконечнику, создают изысканные тончайшие

узоры на заготовках. Граверы

изготавливаются из твердосплавных

материалов.

Сфера применения: для

изготовления печатных плат, в мебельном

производстве, для резки панно, изготовление

клише, тонких орнаментов, рельефной

обработки узоров, рисунков различной

сложности и прочее.

Гравировальные фрезы

подразделяются на:

- Конические (однозаходные, двухзаходные):

- Однозаходные – фрезы представляют собой инструмент конической формы на пике, при динамической работе которого формируется плоскость будущей заготовки. Данный инструмент можно применять для двухмерной и трехмерной гравировки, для обработки ювелирного воска, снятия фасок, фрезерования под профиль композита, отделки мягких металлов с СОЖ, для резьбы по дереву и для раскроя листовых панелей при изготовлении архитектурных моделей из АВС пластика или двухцветных пластиков. Небольшой угол и миниатюрное лезвие позволяют работать с мелкими символами и шаблонами.

Не применяются в получистовых и черновых глубоких обработках, из-за невозможности утилизации стружки, в отличие от спиральных фрез, имеющих канавку для отвода. Не подходят также для обработки пологих поверхностей из-за остаточных зазубрин на поверхности материала, за исключением случаев, когда данный результат ожидаем. При обработке 3D могут оставаться необработанные цилиндрические площадки на материале заготовки из-за конической формы фрезы. Одна режущая кромка также влияет на неустойчивость работы при высоких подачах из-за радиальной нагрузки на одну точку. Также представлены фрезы с заточкой на обоих концах. После затупления одной из сторон можно продолжить работу, просто перевернув фрезу. В таком случае приобретаются, по сути, две фрезы со значительной экономией. Данный инструмент может применяться для обработки поверхностей V-образной формы.

- Двухзаходные – данные фрезы можно использовать так же, как и однозаходные, для задач неглубокой гравировки по пластику, АВС, полистиролу, дереву и для гравировки мягких металлов. Более износостойкие в отличие от однозаходных, благодаря равномерно распределяемой нагрузке при обработке изделия. Итоговая заготовка получается с гладким и ровным рельефом за счет двойного прохода режущей кромки.

- Алмазные – работают фрезы, как с вращением, так и без вращения шпинделя. Применяются для обработки стекла и стали, либо для чистовой обработки твёрдых пород изделий из камня. Поликристаллический алмаз самый твёрдый и износостойкий материал, но не всегда устойчив при работе с ударными нагрузками. Работа с камнем и стеклом не обходится без СОЖ – это увеличивает рабочий потенциал фрезы и позволяет получить более качественную обработанную поверхность. Алмазные фрезы с пластинами из поликристаллического алмаза изготавливают в виде конусных граверов, граверов пирамидок, концевых и фасонных фрез.

- Прямые (однозаходные, двухзаходные) – обрабатывают мягкие металлы; гравировальный пластик; дерево и его производные; оргстекло и прочее.

- Однозаходные – актуальны для поверхностной гравировки больших площадей по пластику, в основном двухслойному. Используются для создания табличек, торцевой подсветки, раскроя тонких листов и т.д. Так же, как и в однозаходных конических, отвод стружки невозможен из-за конструкции фрезы. Одностороннее лезвие также влияет на неустойчивость работы при высоких подачах из-за радиального дисбаланса нагрузки на одну точку. Поэтому следует организовывать работу инструмента таким образом, чтобы нагрузка на фрезу всегда оставалась стабильно одинаковой, что в условиях однозаходного инструмента может существенно увеличить ресурс работы инструмента.

- Двухзаходные – применяются для задач цилиндрической гравировки со снятием фаски одновременно. Могут быть использованы для раскроя тонкого листового материала. Стоит подбирать данный инструмент в соответствии с показателем CEL (длина режущей части) и толщиной используемого материала.

- Пирамидка – это конические граверы с тремя кромками. Предназначены для мелкой 3D обработки преимущественно по многослойным материалам, но также подходят для гравировки обычных заготовок. Осевая центровка и рабочие углы кромок делают данный инструмент более устойчивым в тяжелых условиях эксплуатации при гравировке мягких металлов, алюминия, латуни, бронзы, серебра и акрила. Не предусматривают быстрых подач из-за малых размеров рабочей площади. Может использоваться с СОЖ.

- Сферические – имеют конический пик, площадка которого при вращении формирует полукруг. Актуальны для чистовой обработки объемных деталей с высокой детализацией, тонкой гравировки для торцевой подсветки, отделки ювелирного воска и обработки мягких металлов с СОЖ.

Для правильной эксплуатации

гравировальных фрез на гравировально-фрезерном станке, для наилучшей производительности необходимо учитывать несколько параметров. Например, в случае конических

граверов нужно правильно произвести

расчет пятна гравировки, используя

следующую формулу: «двойная глубина

обработки, умноженная на тангенс от

угла заточки фрезы поделенного на 2».

Также стоит обратить внимание на прирост

ширины, посадочный диаметр и длину

самого инструмента. Прирост ширины

зависит от способа заточки инструмента.

Посадочный диаметр необходим для

фиксирования инструмента в шпинделе.

Также несоблюдение скоростных режимов

в соответствии с применяемым материалом

может привести к порче фрез – это тоже

является ключевым моментом.